Lödige als Partner für die

Pharmaindustrie

Keine Einträge vorhanden.

Pharmazeutische Produktionen unterliegen weltweit höchsten Anforderungen hinsichtlich Sicherheit, Reinheit und Reproduzierbarkeit. Die Qualität unserer Leistungen folgt diesen international gültigen Maßstäben. Im Kontext mit diesen Kriterien bildet unser spezifisches Verfahrens-Know-how für Misch-, Trocknungs-, Granulier- und Coatingsysteme die Basis innovativer Systemlösungen für die Pharmaindustrie.

Dabei ist für uns eine kundenorientierte Konzeption von Maschinen und Anlagen ebenso selbstverständlich wie die strenge Einhaltung aktueller GMP-Vorschriften und Richtlinien der FDA sowie die Herstellung von WIP/CIP-Systemen. In Jahrzehnten enger Zusammenarbeit mit den Verantwortlichen namhafter Hersteller pharmazeutischer Produkte wurde unsere Kompetenz gefordert und in mehr als 1.000 gelieferten Systemen anforderungsgerecht realisiert.

Zur Verfahrensentwicklung und für ein zuverlässiges Scale-up auf Maschinen in Produktionsmaßstab steht an unserem Standort in Paderborn ein Pharmatechnikum zur Verfügung, welches den Erfordernissen GMP-gerechter Versuchsreihen und Kleinproduktionen entspricht. Das Pharmatechnikum ist dabei mit Geräten zum Mischen, Feuchtgranulieren, Sieben, Trocknen und Coaten ausgestattet.

Verfahrenstechnische Lösungen

Mit einer großen Bandbreite unterschiedlicher verfahrenstechnischer Anlagen und Maschinen ermöglicht Lödige ein produktspezifisches Prozessdesign, welches die festgelegten Qualitätseigenschaften der zumeist sensiblen Produkte garantiert. Alle im Folgenden aufgeführten Systeme sind sowohl in Produktionsgröße als auch im Labormaßstab erhältlich.

- Diskontinuierliches Mischen und Granulieren im horizontalen System

- Kontinuierliches Mischen und Granulieren im horizontalen System

- Diskontinuierliches Mischen und Granulieren im vertikalen System

- Mischen und Aufbereiten im kontinuierlich arbeitenden Ringschichtmischer

- Trocknen und Mischen im Vakuum-Schaufeltrockner

- Trocknen, Granulieren und Coaten im Wirbelschichtprozessor

- Coating im Lödige Coater-System

Pharmamaschinen von Lödige

Für die verschiedenen verfahrenstechnischen Herstellungsschritte von pharmazeutischen Produkten bietet Lödige unterschiedliche Misch-, Granulier-, Trocknungs-, Wirbelschicht- und Coating-Systeme an. Eine Übersicht über die einzelnen Maschinen finden Sie im Folgenden.

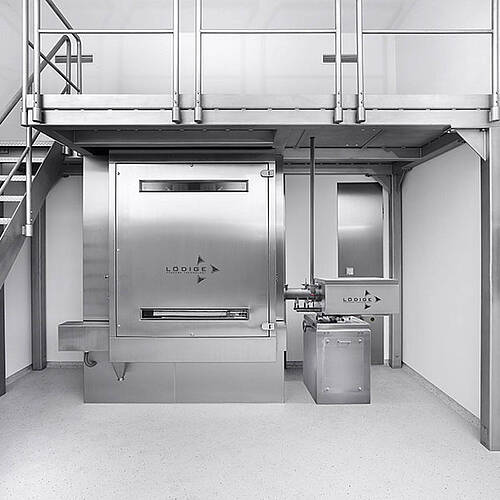

Coater-System

Füllgradvariabilität ohne Trommeltausch Durch die extrem niedrige Bauhöhe der Mischelemente ist eine hohe Füllgradvariabilität möglich. Gleichmäßiger Auftrag und kurze Prozesszeiten Die hohe Anzahl von Mischelementen und Düsen sorgt für optimierte Verteilung und führt zu einer sehr niedrigen Varianz in der Gleichmäßigkeit des Auftrages. Highspeed = Zeit ist Geld Durch die gleichmäßige Luftverteilung über die gesamte Trommellänge ist der Wirkungsgrad der Trocknung hoch und es lassen sich hohe Sprühraten erzielen. Optimierte Luftführung: Qualitätssprung Diese Luftführung vermeidet Sprühtrocknung, erhöht Standzeiten für Kampagnenfertigung und verringert den Reinigungsaufwand. Einfaches Reinigen Durch die komplexe Reinigungstechnik und ihre hohe mechanische Wirkung ist die Reinigung schnell und effektiv. Damit sparen Sie Zeit, Reinigungsmittel und Energie.

Coater-System (Labormaschine)

Innovatives Design, hohe Funktionalität Variabler Füllgrad von 0,6 bis 6,0 l Hohe Prozessgeschwindigkeit durch hohe Sprühraten und hohe Trocknungskapazität Gleichmäßige Verteilung der Suspension Prozessbedingungen zu Lödige-Produktionscoatern vergleichbar Benutzerfreundlich: einfaches Handling, intuitive Bedienung

Mischgranulator

Mischgranulator für Pharmazeutika, Kosmetika und Nahrungsmittel GMP-gerechtes Design Modulares WIP-System für Maschinen und alle Zusatzkomponenten Automatische Flüssigkeitszugabe in verschiedenen Ausführungen Neue Pharmasteuerung Temperiermantel zum Heizen/Kühlen Integrierte Siebmühle am Maschinenauslauf Vakuumbeschickung Kundenindividuelle ATEX-Konzepte

Mischgranulator (Labormaschine)

Labor-Mischgranulator mit Wechselbehälter Mischen, Granulieren und Temperieren in einer Maschine Wechselbehälter mit 1, 5, 10 oder 15 l Volumen GMP-gerechtes Design Bedienerfreundliche, integrierte Steuerung Betriebsbereites System

Pflugschar®-Mischer (Labormaschine)

Garantierte Lödige-Qualität Attraktives Preis-Leistungs-Verhältnis Funktionelles Design Ideal für Ihre Produkt- und Verfahrensentwicklung Reichhaltiges Zubehör

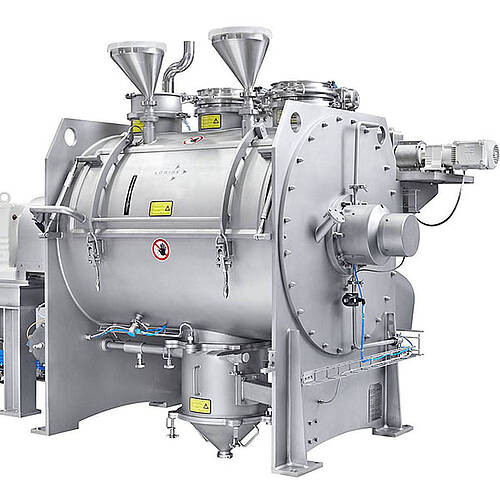

Pflugschar®-Mischer für Chargenbetrieb "Hygienic Design"

Wir entwickeln für jede Ihrer Aufgaben die maßgeschneiderte Lösung, anwendungs- und produktspezifisch optimal angepasst. Höchste Mischgüte Kurze Mischzeiten Reproduzierbarkeit der Chargen Schonende Produktbehandlung Hohe Verfügbarkeit Wartungsarmes Mischerkonzept Gute Zugänglichkeit aller Mischerinnenteile Mehrstufige Verfahren in einer Maschine

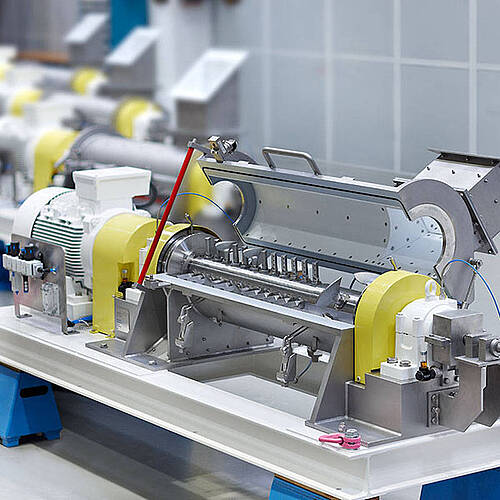

Ringschicht-Mischer CoriMix® für kontinuierlichen Betrieb

Kompakte Anlage mit hoher Durchsatzleistung Höchste Mischhomogenitäten Vielfältige Einsatzmöglichkeiten Einfache Handhabung und Reinigung Hohe Betriebssicherheit und Lebensdauer

Schmelzgranulator

Vielseitige Einsatzmöglichkeiten für die Pharmaindustrie GMP-gerechtes Design Als Einzelgerät oder in Kombination mit einem Kühlmischer einsetzbar Bedienerfreundliche Steuerung mit vordefinierten Prozessschritten Viele zusätzliche Optionen verfügbar (CIP-System, Qualifizierung etc.)

Vakuum-Schaufeltrockner DRUVATHERM®

Intensive Vermischung vermeidet Temperatur- und Feuchtegradienten im Produkt Maximale Wärmeübergangskoeffizienten führen zu hoher Trocknerleistung Thermisch schonende Produktbehandlung im Vakuumbetrieb Mehrphasenprozess (Mischung, Granulierung, Trocknung, Kühlung) Wirtschaftliche Lösungsmittelrückgewinnung

Vakuum-Schaufeltrockner DRUVATHERM® (Labormaschine)

Verlässliches Scale-up Produktionsentwicklung unter industriellen Gesichtspunkten „All-in-one process“ (Mischen, Granulieren, Trocknen, Kühlen) Intensives Mischen verhindert Temperatur- und Feuchtegradienten innerhalb des Produktes Kurze Trocknungszeiten durch intensive Produktbewegung und effektiven Eintrag thermischer Energie Schonende thermische Behandlung bei niedrigen Temperaturen durch ein hohes Vakuum Wirtschaftliche Lösungsmittelrückgewinnung

Wirbelschichttrockner LCF für kontinuierlichen Betrieb

Die kontinuierliche Granulation hat bei Lödige schon lange Tradition. Kontinuierliche Ringschichtmischer sind bereits in vielen Branchen für die kontinuierliche Granulation anerkannt. Bislang hat aber ein adäquater Trockner im Lieferprogramm gefehlt. Diese Lücke wird nun durch den kontinuierlichen Wirbelschichttrockner geschlossen. Zusammen mit dem Ringschichtmischer CoriMix® und der kundenspezifischen Dosiertechnik bietet dieser Trockner eine vollständige kontinuierliche Granulationslinie: GRANUCON®. Der Trockner basiert auf dem Wirbelschichtverfahren. Allgemeiner Nachteil bei kontinuierlichen Wirbelschichten ist die breite Verweilzeitverteilung innerhalb des Apparates. Dieses Mankos haben sich die Entwickler von Lödige angenommen und eine Schnecke in den Wirbelschichttrockner integriert. Dadurch besteht die Möglichkeit, begrenzend auf die Verweilzeitverteilung einzuwirken.

Anwendungen für die Pharmaindustrie

Lödige hat sich als Partner für verfahrenstechnische Maschinen und Anlagen in den letzten Jahrzehnten auf dem Pharmamarkt im In- und Ausland etabliert. Weltmarktführer aus dem Segment der forschenden Pharmaunternehmen vertrauen ebenso in unsere Technologie wie die Produzenten von Generika, Lohnhersteller oder kleinere Spezialfirmen mit Nischenprodukten. Dabei reicht das Spektrum der von uns gelieferten Maschinen weit über unsere hochwertigen Mischsysteme hinaus. Lödige-Mischgranulatoren bilden einen wichtigen Bestandteil von Granulierlinien namhafter deutscher und internationaler Hersteller von Pharmaprodukten. Als ideale Ergänzung zu unseren Mischgranulatoren konnte sich mit den Wirbelschichtprozessoren auch eines unserer jüngeren Produkte mit einer wachsenden Zahl von Anwendern auszeichnen.

Als einer der wenigen Zulieferer der Pharmaindustrie können wir auf etliche Referenzen von kontinuierlichen Systemen zur Herstellung von Mischungen und Granulaten für feste Darreichungsformen blicken. Dabei sind kontinuierliche Systeme für die Direktverpressung und Feuchtgranulation im Einsatz.

Mit unserem optimierten Coating-System setzen wir neue Maßstäbe hinsichtlich Coatinggeschwindigkeit, Effizienz und Füllgradvariabilität.

Optional können all unsere Pharmamaschinen mit WIP/CIP-Systemen ausgestattet werden.

ANSPRECHPARTNER

Dominik Sander

E-Mail: sander(at)loedige.de

Torsten Meinel-Dirumdam

E-Mail: meinel-dirumdam(at)loedige.de

Dr. Katrin Hagemann

E-Mail: hagemann(at)loedige.de

Downloads

White Paper: Vorteile von Single-Pot Lösungen

für die Produktion pharmazeutischer Granulate

Systemlösungen für die Pharmaindustrie

Continuous Manufacturing of solid dosage forms