Lödige als Partner für die

Nahrungsmittelindustrie

Lödige-Systeme bieten die erforderliche Misch- und Verfahrenspräzision für ein optimales Prozess-Design in einem breiten Produktionsspektrum. Zu unseren Kunden zählen namhafte Marken der Lebensmittelindustrie. Unsere Systeme und Lösungskonzepte werden weltweit eingesetzt, basierend auf jahrzehntelanger Praxiserfahrung im Bau von Mischern und Aufbereitungsanlagen für Lebensmittelhersteller. Ein „Hygienic Design“ unserer Maschinenbau-Lösungen ist für uns genauso selbstverständlich wie die Umsetzung von umfassenden Reinigungssystemen.

Unsere Maschinen werden nach aktuellen internationalen Vorschriften für ein lebensmittelgerechtes, hygienisches Design gebaut und durch kunden- sowie produktspezifische Anpassung perfekt an Ihren Prozessablauf angepasst. Unser Leistungsspektrum wird durch eine umfassende After-Sales-Betreuung abgerundet.

Verfahrenstechnische Lösungen

Mit einer Vielzahl verfahrenstechnischer Möglichkeiten können Lödige-Systeme für viele verschiedene Produkte und Herstellungsschritte ausgelegt und eingesetzt werden. Dabei ist es neben dem klassischen Verfahrensschritt des Mischens möglich, die in der Lebensmittelindustrie meistens erforderlichen zusätzlichen Prozessschritte im Lödige-System zu kombinieren. Somit können z. B. arbeitsintensive Vormischungen entfallen. Alle im Folgenden aufgeführten Systeme sind sowohl in Produktionsgröße als auch im Labormaßstab erhältlich.

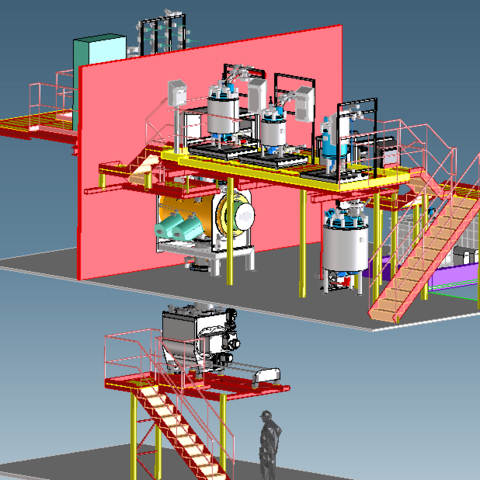

Turnkey-Lösungen von Lödige für die Nahrungsmittel-Branche – nutzen Sie unser Know-how für maßgeschneiderte Gesamtlösungen

Wir steuern Ihr Gesamtprojekt effizient und schnittstellenminimiert bis hin zur vollständigen Übernahme der technischen und kaufmännischen Projektverantwortung. Vertrauen Sie also auf unsere Expertise und planen Sie Ihr nächstes Turnkey-Projekt mit Lödige!

Maschinen für die Nahrungsmittelindustrie

Für die verschiedenen verfahrenstechnischen Herstellungsschritte von Nahrungsmitteln bietet Lödige unterschiedliche Misch-, Granulier-, Trocknungs- und Wirbelschicht-Systeme an. Eine Übersicht über die einzelnen für die Nahrungsmittelindustrie geeigneten Maschinen finden Sie im Folgenden.

Mischgranulator

Mischgranulator für Pharmazeutika, Kosmetika und Nahrungsmittel GMP-gerechtes Design Modulares WIP-System für Maschinen und alle Zusatzkomponenten Automatische Flüssigkeitszugabe in verschiedenen Ausführungen Neue Pharmasteuerung Temperiermantel zum Heizen/Kühlen Integrierte Siebmühle am Maschinenauslauf Vakuumbeschickung Kundenindividuelle ATEX-Konzepte

Mischgranulator (Labormaschine)

Labor-Mischgranulator mit Wechselbehälter Mischen, Granulieren und Temperieren in einer Maschine Wechselbehälter mit 1, 5, 10 oder 15 l Volumen GMP-gerechtes Design Bedienerfreundliche, integrierte Steuerung Betriebsbereites System

Nassmischer

Hohe Mischgüte auch bei kritischen Produkten Eintrag hoher Scherkräfte Einfache Handhabung und Reinigung Zuverlässiges und bewährtes Mischerkonzept

Pflugschar®-Mischer (Labormaschine)

Garantierte Lödige-Qualität Attraktives Preis-Leistungs-Verhältnis Funktionelles Design Ideal für Ihre Produkt- und Verfahrensentwicklung Reichhaltiges Zubehör

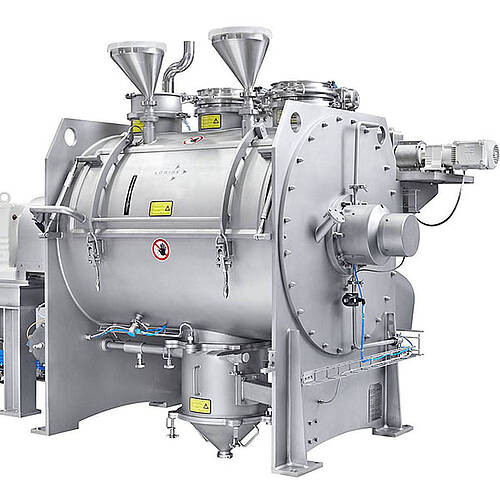

Pflugschar®-Mischer für Chargenbetrieb "Hygienic Design"

Wir entwickeln für jede Ihrer Aufgaben die maßgeschneiderte Lösung, anwendungs- und produktspezifisch optimal angepasst. Höchste Mischgüte Kurze Mischzeiten Reproduzierbarkeit der Chargen Schonende Produktbehandlung Hohe Verfügbarkeit Wartungsarmes Mischerkonzept Gute Zugänglichkeit aller Mischerinnenteile Mehrstufige Verfahren in einer Maschine

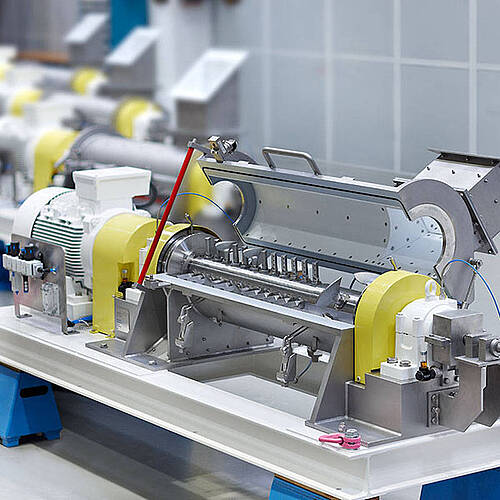

Ringschicht-Mischer CoriMix® für kontinuierlichen Betrieb

Kompakte Anlage mit hoher Durchsatzleistung Höchste Mischhomogenitäten Vielfältige Einsatzmöglichkeiten Einfache Handhabung und Reinigung Hohe Betriebssicherheit und Lebensdauer

Anwendungen für die Nahrungsmittelindustrie

Im Segment der Nahrungsmittelindustrie kann Lödige auf eine lange Erfolgsgeschichte zurückblicken. In der nunmehr 80-jährigen Firmengeschichte konnte eine Vielzahl Maschinen für die unterschiedlichsten Applikationen am Markt platziert werden. Dabei machen die auf dem eigenentwickelten mechanischen Wirbelbettverfahren basierenden Pflugschar®-Mischer den Hauptanteil aus. Lödige-Maschinen sind sowohl bei kleinen Familienunternehmen als auch bei Weltkonzernen mit Massenproduktion zuverlässige Komponenten der Produktionslinien. Oft können dabei prinzipiell unterschiedliche Prozessschritte in unseren Systemen kombiniert werden. Einen kleinen Auszug realisierter verfahrenstechnischer Anwendungen für die Nahrungsmittelindustrie finden Sie im Folgenden.

- Kochfertige Trockensuppen

- Backfertige Mehle/Backmischungen unter Zugabe von Fett und Lecithin

- Gewürze/Speisesalze

- Aromen/Geschmacksstoffe

- Instant-Getränke, trocken und aromatisiert

- Kaffee und Tee-Extrakte/Teemischungen

- Nahrungsergänzungsmittel/ Vitaminpräparate

- Tabak

- Süßwaren/Schokolade

- Müsli/Cerealien

- Milch-/Molkepulver/Babynahrung

- Enzyme/Starterkulturen

- Cremes/Dressings/Senf

- Käse/Schmelzkäsemassen

ANSPRECHPARTNER

Holger Köhler

E-Mail: koehler(at)loedige.de

Christian Schilken

E-Mail: schilken(at)loedige.de

René Rösemeier-Scheumann

E-Mail: Roesemeier-Scheumann(at)loedige.de

Downloads

Systemlösungen für die Lebensmittelindustrie